FUENTE http://nptel.ac.in/courses/116102005/34

| 6. Vertimiento | ||||||||||||||||||||||||||||||||||||

6.6 MAQUINILLA O DOBBY SISTEMA MECANICO

| ||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||

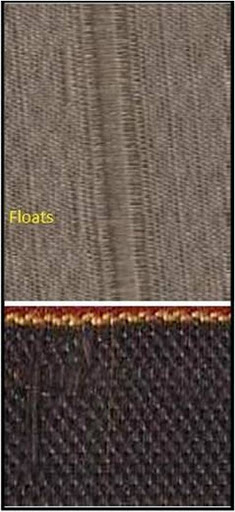

colas afuera o bigotes

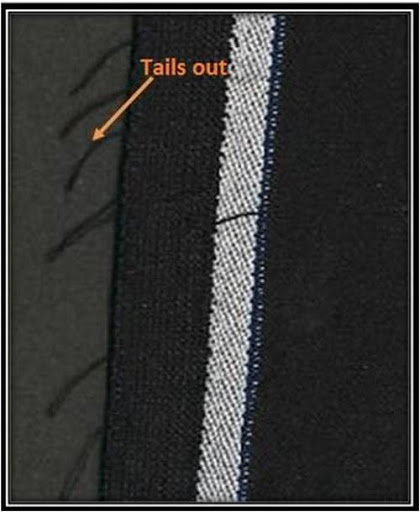

colas afuera o bigotes